Tudo sobre Correias Transportadoras em 6 Tópicos

Introdução

As correias transportadoras desempenham um papel estratégico em praticamente todos os setores industriais, atuando como elementos centrais no transporte contínuo e automatizado de materiais. Seja em linhas de montagem automotiva, mineração, fábricas de alimentos ou centros logísticos, esses sistemas otimizam processos ao tornar o fluxo de insumos e produtos mais ágil, seguro e previsível. Assim, tornam-se essenciais para elevar a produtividade e reduzir custos operacionais em empresas que buscam competitividade e eficiência diante das demandas do mercado global.

A escolha adequada entre os diversos tipos de correias transportadoras incluindo correias para trabalhos leves, metálicas, modulares, ou ainda versões especializadas como a maglev AI é decisiva para o sucesso do processo industrial. Cada tipo de correia transportadora oferece vantagens específicas em termos de carga suportada, resistência a diferentes agentes (abrasão, produtos químicos, temperatura), adaptabilidade à geometria do produto e facilidade de integração com tecnologias de automação e sensores inteligentes. Utilizar o modelo mais apropriado reduz falhas, minimiza os riscos de acidentes e maximiza a vida útil dos equipamentos, consolidando ganhos expressivos em produtividade, segurança e sustentabilidade [International Journal of Natural and Engineering Sciences, 2024; arXiv, 2025].

Frente a esse contexto, este artigo responde objetivamente à questão: “como as correias transportadoras ajudam a indústria?” Ao longo dos próximos tópicos, serão detalhadas as principais tipos de correias transportadoras in industry, suas aplicações, inovações recentes como sistemas dotados de inteligência artificial e levitação magnética, além dos impactos positivos na eficiência, segurança, manutenção preditiva e redução do consumo energético. A abordagem abrange desde os benefícios de conveyor belt solutions for factories até o impacto direto dessas tecnologias no aumento da competitividade industrial, destacando os fatores críticos para seleção, implementação e operação de sistemas de correias transportadoras de acordo com as exigências do ambiente produtivo contemporâneo.

O Que São Correias Transportadoras?

1.1 Definição e Funcionamento Básico

Correias transportadoras são sistemas mecânicos destinados a transportar materiais, geralmente sólidos, de um ponto a outro, de forma contínua e automatizada. Constituem o coração da movimentação interna em indústrias de diversos segmentos, como mineração, alimentos, farmacêutica, manufatura e logística.

O funcionamento desses sistemas baseia-se em uma correia flexível (de borracha, PVC, poliuretano ou metal, conforme a aplicação) que se movimenta sobre roletes e polias. O acionamento é fornecido por motores elétricos, possibilitando o deslocamento dos materiais com segurança, rapidez e eficiência (Tamaysan, 2024).

Os princípios de movimentação de materiais envolvem:

- Transferência Contínua: Permite o transporte ininterrupto de cargas.

- Integração com Processos: Sincroniza etapas dentro do fluxo produtivo.

- Redução de Esforço Manual: Minimiza a exposição ao risco dos colaboradores.

- Eficiência Energética: Projetos otimizados favorecem baixo consumo e alto rendimento ([Manual de Inspeção e Manutenção de Correias Transportadoras, 2023]).

Correias transportadoras são customizadas conforme necessidade de cada indústria. Usos industriais vão desde movimentação de grãos a cargas pesadas, aplicação que exige resistência à abrasão, impacto e, em ambientes específicos, ao calor ou produtos químicos (HCC China Rubber, 2023). Por meio de sensores e sistemas automáticos de controle, é possível monitorar e garantir desempenho ideal, reduzindo paradas inesperadas e custos operacionais.

1.2 Principais Componentes e Estrutura

A eficiência de um sistema de correias transportadoras depende da composição e do funcionamento integrado de seus principais componentes:

- Correia: Elemento central responsável por transportar o material. Pode ser de borracha (com reforço têxtil ou metálico), PVC, poliuretano, tecidos técnicos ou aço. Cada material é indicado para ambientes e cargas específicos borracha e aço, por exemplo, predominam na mineração e em aplicações de carga pesada, enquanto PVC e poliuretano atendem a indústrias de alimentos e farmacêutica por oferecerem superfície lisa, fácil limpeza e resistência a óleos (Vitrans Conveyor, 2025; HCC China Rubber, 2023).

- Roletes: Cilindros que sustentam a correia e a carga, reduzindo o atrito e guiando o movimento. Os roletes podem ser de carga, de retorno e de impacto. Roletes de impacto, geralmente revestidos em borracha, absorvem choques na zona de alimentação, prolongando a vida útil do sistema.

- Motor e Unidade de Acionamento: Compostos por motores elétricos acoplados a redutores e polias, fornecem a força necessária ao deslocamento da correia. A potência e configuração variam conforme a carga e a extensão do transportador.

- Estrutura de Suporte: Estrutura metálica que confere estabilidade ao conjunto, mantém a alinhamento dos componentes e suporte à correia sob carga. O dimensionamento é fundamental para garantir segurança e evitar deformações estruturais.

- Sistema de Controle: Inclui painéis elétricos de comando, sensores (por exemplo, de desalinhamento, sobrecarga, velocidade e rasgo da correia), automação para parada de emergência, partida suave e sistemas de manutenção preditiva. Avanços em automação vêm possibilitando inspeção visual baseada em inteligência artificial e sistemas robóticos para manutenção, reduzindo falhas humanas e danos ao equipamento.

- Componentes Auxiliares: Amortecedores de impacto, sistemas de limpeza (scrapers), saias laterais para contenção do material e unidades de tensionamento, que regulam a tensão da correia para prevenir deslizamentos e desalinhamentos.

A integração desses componentes é crítica para otimizar o transporte, elevar a produtividade, minimizar paradas por manutenção e assegurar segurança operacional. Sistemas modernos incorporam sensores de desgaste, indicadores visuais e automação, permitindo resposta rápida a falhas potenciais e favorecendo práticas de manutenção preditiva ([Maxbelt, 2024]).

A escolha adequada dos componentes, dos materiais das correias e do layout do sistema é essencial para atender à variedade de aplicações industriais, que vão desde o manuseio de pequenos volumes e cargas leves até o transporte de materiais abrasivos e pesados em ambientes hostis (Gram Conveyor, 2024; Plant Automation Technology, 2022).

Fale com um especialista agora

Principais Tipos de Correias Transportadoras e Suas Aplicações

2.1 Correias Planas

Correias planas apresentam superfície lisa e contínua, confeccionadas normalmente em borracha, lona, ou polímeros sintéticos. A principal vantagem está na operação silenciosa e oferecendo baixa resistência à rolagem, resultando em alta eficiência energética. Estes sistemas facilitam o transporte de cargas leves a moderadas, adequando-se a movimentações lineares e trajetos extensos.

São largamente utilizadas em linhas de montagem automatizadas, operações de embalagem e centros de distribuição, além de ambientes com necessidade de baixo ruído, como indústria eletrônica ou farmacêutica. Sua construção permite fácil manutenção e adaptação a diferentes larguras e comprimentos, tornando-as soluções flexíveis e econômicas para processos industriais que priorizam a eficiência e a agilidade na movimentação de materiais.

2.2 Correias Modulares

Correias modulares são compostas por módulos plásticos entrelaçados, formando uma esteira robusta, altamente durável e flexível. O sistema de montagem por módulos facilita substituição e reparos localizados, reduzindo o tempo de parada do equipamento. A transmissão é positiva, minimizando deslizamentos e proporcionando maior controle de movimentação.

Estas correias são ideais em setores que requerem alta resistência, contato frequente com água ou produtos químicos, e operações que exigem limpeza sanitária rigorosa. Tais características tornam as correias modulares preferenciais em mineração, logística, automotivo e ambientes onde a flexibilidade no layout da linha de produção se faz necessária tamaysan.com/en/conveyor-belt-types.

Exemplo: linhas de triagem e transporte de peças automotivas ou caixas em centros de distribuição.

2.3 Correias de Lona/PVC/PU

Correias de lona com revestimento em PVC (Policloreto de Vinila) ou PU (Poliuretano) são reconhecidas por flexibilidade, leveza e superfície homogênea. Oferecem resistência superior a óleos, graxas e agentes químicos, sendo indicadas para ambientes que requerem alto padrão higiênico e facilidade de limpeza. O baixo peso proporciona economia de energia e redução de esforços nos sistemas de tração.

Essas correias são amplamente empregadas nas indústrias alimentícia, farmacêutica e eletrônica, onde a manipulação de produtos sensíveis exige um material que não altere a qualidade nem contamine as mercadorias vitrans-conveyor.com/2025/01/15/4-types-of-conveyor-belt-materials.

Exemplo: transporte de pães em fornos industriais, embalagens de medicamentos, ou componentes eletrônicos.

2.4 Correias Cleated (com talisca)

As correias cleated possuem taliscas (perfís salientes) fixados transversalmente em sua superfície. Estes relevos garantem o transporte eficiente de materiais em superfícies inclinadas, prevenindo o retrocesso de produtos e otimizando a movimentação de cargas a granel.

São utilizadas especialmente em minérios, grãos, pó, areia e outros matérias soltos, permitindo inclinações que podem chegar a 40° superiores ao limite das correias planas. Esse diferencial reduz o espaço necessário para a instalação do sistema transportador e melhora a produtividade em segmentos como mineração, construção civil e agricultura.

Fale com um especialista agora

Exemplo: elevação de cascalho em pedreiras ou transporte de grãos em silos.

2.5 Correias de Malha Metálica ou Woven Wire

Essas correias são fabricadas com fios metálicos entrelaçados, formando uma malha aberta. Sua principal característica é a alta resistência térmica e a excelente ventilação, permitindo passagem de ar, líquidos ou gases. Por isso, destacam-se em processos industriais que envolvem aquecimento, resfriamento ou secagem de produtos.

Aplicações típicas incluem indústrias de alimentos (túneis de secagem ou resfriamento), fabricação de vidro, tratamento térmico de metais e produção eletrônica plantautomation-technology.com/articles/types-of-conveyor-belts-used-for-industrial-purposes, htconveyor.com/resources/conveyor-belts-types-and-uses.html.

Exemplo: resfriamento de peças metálicas recém-fundidas ou secagem de biscoitos após o forno.

2.6 Correias Leves (Light Duty)

Correias leves são projetadas para transportar cargas pequenas e leves, comuns nos setores de embalagem, eletrônicos e farmacêuticos. Fabricadas geralmente em PVC, PU ou lona fina, combinam custo reduzido à facilidade de manutenção. Sua estrutura compacta e flexível permite integração com equipamentos de automação e robótica.

Exemplo de uso: movimentação de frascos de medicamentos em linhas de envase ou transportes de componentes eletrônicos delicados hcchinarubber.com/resources/different-types-of-conveyor-belts-and-their-uses.html.

2.7 Correias de Sincronismo (Timing Belts)

As correias de sincronismo destacam-se pela presença de dentes ou ranhuras em sua superfície interna, possibilitando transmissão de movimentos sincronizados entre polias. São cruciais em linhas automatizadas e máquinas onde a precisão de posicionamento é fundamental, como montagem de eletrônicos, processos automatizados de envase e sistemas de impressão industrial.

Garantem sincronismo exato, ausência de deslizamento, e controle rígido dos ciclos operacionais, contribuindo diretamente para a eficiência e repetibilidade em processos industriais modernos.

Como as Correias Transportadoras Ajudam a Indústria

3.1 Automatização e Otimização dos Processos

O uso de correias transportadoras em ambientes industriais reduz drasticamente o esforço manual necessário nos processos de movimentação de materiais. Com sistemas automatizados, há ganhos mensuráveis em velocidade, precisão e regularidade na linha de produção. O fluxo contínuo proporcionado elimina interrupções e minimiza a possibilidade de erros humanos, acelerando o ritmo produtivo sem que se perca o controle de qualidade. Automação também permite rastreamento em tempo real de cargas e integrações com sistemas de monitoramento digital, detectando rapidamente falhas ou inconsistências, o que previne paradas inesperadas e reduz desperdícios [International Journal of Natural and Engineering Sciences, 2024]; [Sensors (Basel), 2024].

Um exemplo prático pode ser visto em linhas de montagem automotiva, onde correias modulares transportam peças de um setor a outro sem intervenção manual. Em indústrias alimentícias ou eletrônicas, esteira leves de PVC e PU garantem manuseio rápido e higiênico de itens sensíveis [4 Types of Conveyor Belt Materials, 2025].

Fale com um especialista agora

3.2 Aumento da Segurança Operacional

Correias transportadoras contribuem de forma significativa para a segurança operacional nas fábricas e centros logísticos. Ao substituir movimentações manuais repetitivas por transporte automatizado, reduzem-se drasticamente riscos como lesões musculoesqueléticas, fadiga e acidentes ergonômicos. Sistemas modernos incorporam sensores IoT e monitoramento por visão computacional, capazes de detectar desalinhamentos, superaquecimentos ou interferências humanas em tempo real, gerando alertas automáticos e prevenindo acidentes [Applied Sciences, 2025]; [VelocityEHS, 2025].

Diversas indústrias de reciclagem e manufatura já utilizam IA para avaliar posturas e pegar padrões de interação entre operadores e correias, eliminando rapidamente fatores de risco ergonômico e permitindo correção imediata [Proceedings of the Human Factors and Ergonomics Society Annual Meeting, 2024].

3.3 Melhoria da Eficiência Produtiva

A adoção de sistemas de correias transportadoras promove ciclos produtivos contínuos e estáveis. Isso reduz paradas não planejadas, elimina gargalos e permite que recursos humanos sejam alocados em tarefas de maior valor agregado. A eficiência produtiva é incrementada com a integração de práticas lean manufacturing, softwares de manutenção preditiva e sensores embarcados, que analisam desempenho em tempo real. Assim, é possível antecipar falhas e agendar intervenções sem prejuízo ao ritmo de produção [Journal of Quality in Maintenance Engineering, 2023].

Aplicações recentes de esteiras maglev utilizando levitação magnética e inteligência artificial demonstram diminuição expressiva de consumo energético e necessidade de manutenção, tornando processos industriais ainda mais eficientes [arXiv, 2025].

3.4 Integração com Sistemas Industriais Modernos

Correias transportadoras evoluíram para integrar-se plenamente com tecnologias da Indústria 4.0. A sincronia com sistemas robóticos, sensores inteligentes e softwares industriais permite operações coordenadas e programáveis. O uso de gêmeos digitais (digital twins) permite simulação, ajuste fino e monitoramento preditivo, otimizando a performance e a vida útil do sistema [Processes, 2023]; [International Journal of Advanced Manufacturing Technology, 2024].

Sensores IoT transmitem dados instantaneamente, permitindo ajustes autônomos e maior controle do processo produtivo. Em centros logísticos automatizados, por exemplo, correias interagem com braços robóticos para manipulação de encomendas – tudo coordenado por softwares de gestão que conectam várias etapas do ciclo industrial [Journal of Quality in Maintenance Engineering, 2023].

3.5 Customização para Diferentes Setores

O mercado industrial exige soluções adaptadas a cada segmento o que é viabilizado pela vasta variedade de tipos de correias transportadoras e componentes customizáveis. Por exemplo:

- Esteiras modulares são usadas em aplicações pesadas e flexíveis, como linhas de montagem de grandes volumes [Conveyor Belt Types: Applications and Advantages by Industry – 2024].

- Woven metal belts atendem setores de resfriamento, secagem e processos térmicos, essenciais para vidro, eletrônicos e alimentos [tipos de correias transportadoras used for Industrial Purposes, 2022].

- Esteiras leves de PVC/PU são customizadas para ambientes que exigem higiene e manejo delicado, como o farmacêutico e embalagens [4 Types of Conveyor Belt Materials, 2025].

- Sistemas de maglev e inteligência artificial entregam precisão e controle em linhas de montagem automatizadas de indústria automotiva e eletrônica [arXiv, 2025].

Essas adaptações incluem dimensões específicas, resistência química, propriedades antiaderentes, tolerância a altas ou baixas temperaturas, ou ainda controles específicos para integração com outras etapas produtivas [Gram Conveyor, 2024]; [Tiantie Industrial, 2024].

Dessa forma, correias transportadoras viabilizam processos eficientes, confiáveis e sob medida para cada tipo de produção, desde linhas rápidas de embalagem até ambientes industriais sujeitos a condições extremas.

Aplicações e Exemplos por Segmento Industrial

4.1 Indústria Alimentícia

Na indústria alimentícia, as correias transportadoras precisam atender a rigorosos requisitos sanitários por transportarem produtos sensíveis à contaminação. Entre os principais tipos de correias usadas estão as de PVC (Policloreto de Vinila) e PU (Poliuretano). As correias de PVC oferecem boa relação custo-benefício, resistência à abrasão moderada, facilidade de limpeza e manutenção eficiente, sendo indicadas para ambientes de processo convencionais. Já as correias de PU se destacam por sua alta resistência mecânica, química e elasticidade, além de suportarem melhor lavagens frequentes e ambientes úmidos, reduzindo o risco de proliferação bacteriana. Ambas atendem normas como FDA, EC 1935/2004 e ANVISA, essenciais para garantir que não haja migração de contaminantes para os alimentos fator crítico em carnes, massas e vegetais processados[^5].

Fale com um especialista agora

Nos processos de tratamento térmico, secagem ou cozimento, as correias metálicas de malha se tornam vitais por suportarem altas temperaturas e possibilitarem o fluxo eficiente de ar quente. Correias de aço contínuo garantem aquecimento uniforme e elevada durabilidade, enquanto as de malha aberta (wire-mesh belts) aceleram o resfriamento e promovem eficiência energética em linhas de produção de pães e snacks, além de facilitarem inspeção visual e descontaminação rápida[^2][^3].

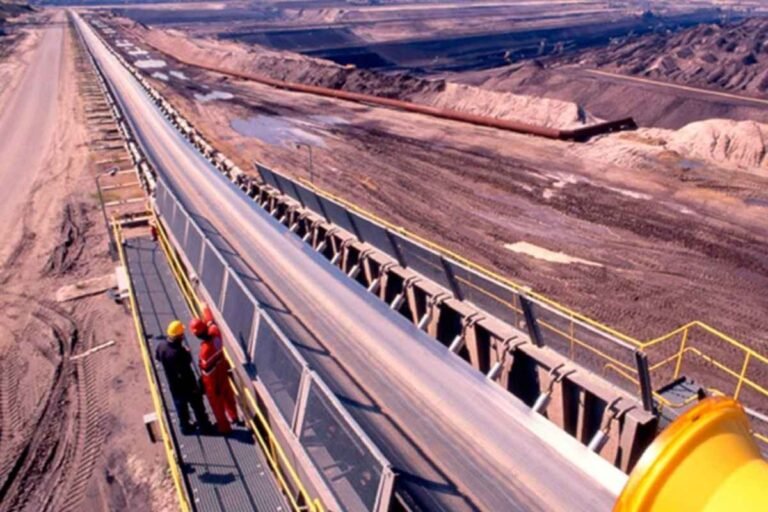

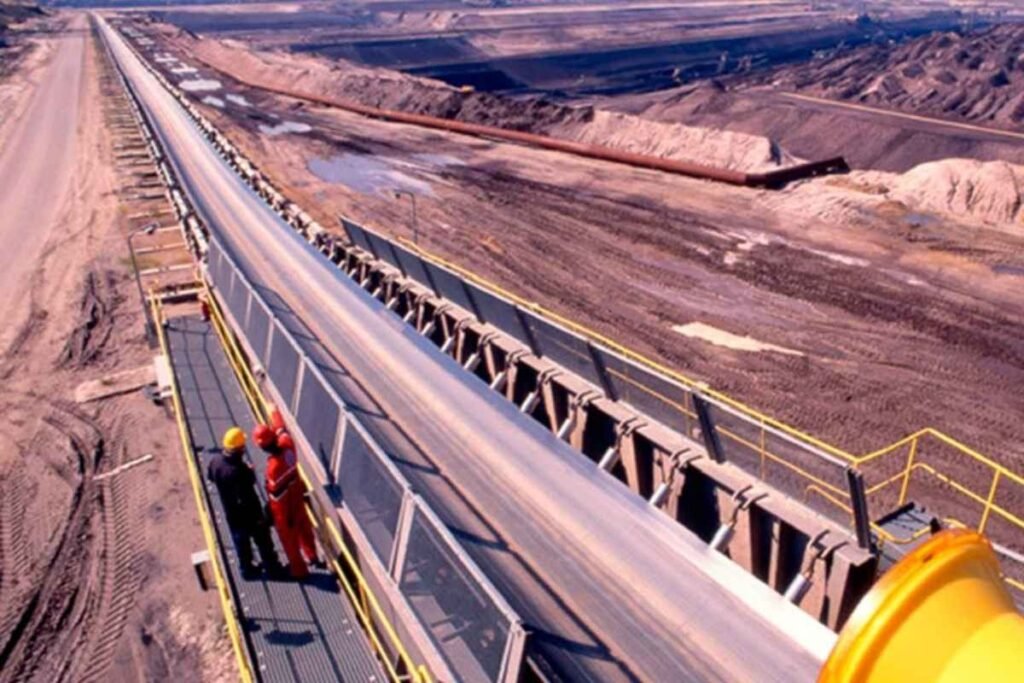

4.2 Mineração e Siderurgia

Nestes segmentos, a robustez e a resistência ao desgaste extremo são determinantes. Correias de tecido de alta tenacidade, reforço em aramida ou cabos de aço atendem à necessidade de transportar materiais altamente abrasivos, como minério de ferro, com mínimo risco de rasgo, estiramento ou falha prematura. As correias modulares compostas por módulos plásticos intertravados oferecem flexibilidade, resistência a impactos severos e facilitam manutenções rápidas, sendo especialmente empregadas em sistemas de grande porte ou que operam sob intempéries, óleos, umidade e temperaturas elevadas[^4]. Exemplos incluem correias com lonas múltiplas, coberturas antiderrapantes e modelos chevron para rampas inclinadas, além de soluções pipe belt para transporte fechado de pó fino e granulado.

4.3 Logística e Centros de Distribuição

A eficiência de movimentação e separação de volumes caracteriza o uso das correias transportadoras nessa área. Correias planas, modulares e de roletes são amplamente empregadas para transportar caixas, pacotes e envelopes em elevados volumes e velocidades. Os benefícios incluem baixo tempo de ciclo, precisão no controle de fluxo e capacidade de integração a sistemas automatizados de triagem, leitura de códigos e pesagem dinamizada. Correias antiderrapantes ou que permitem curvas e ramificações otimizam o layout dos centros de distribuição, reduzindo esforços manuais e aumentando a eficiência operacional trazendo vantagens claras para e-commerce e operadores logísticos.

4.4 Eletrônica e Farmacêutica

Nesses setores, o manuseio delicado e a necessidade de ambientes limpos são predominantes. Correias leves, geralmente de PU ou termoplásticos homogêneos, aliados a elementos estruturais em aço inoxidável, minimizam riscos de contaminação cruzada e acumulam menos partículas. Superfícies totalmente lisas garantem fácil higienização e elevada conformidade com padrões de sala limpa (clean room), fundamentais na produção de eletrônicos sensíveis e medicamentos. Soluções modulares e correias “positive drive” facilitam desmontagem rápida para limpeza e manutenção, essenciais em linhas de envase, manipulação de blisters e movimentação de componentes eletrônicos frágeis[^1][^5].

4.5 Indústria Automotiva

Na indústria automotiva, o destaque está na sincronização das etapas do processo produtivo. Correias de sincronismo (timing belts) são indispensáveis para alinhar movimentos mecânicos de motores, montadoras e linhas robotizadas. Sua precisão assegura o fluxo ordenado de componentes e submontagens, otimizando ciclos produtivos e garantindo qualidade final superior. Modernas correias usam reforços em fibras sintéticas e polímeros de alta performance para tolerar cargas intermitentes, vibrações e flutuações térmicas. Com a ascensão de veículos elétricos e híbridos, tais correias passam a sincronizar módulos de baterias e transmissores eletrônicos, evidenciando flexibilidade e durabilidade superiores em ambientes industriais automatizados.

[^1]: Different tipos de correias transportadoras and Their Uses

[^2]: tipos de correias transportadoras used for Industrial Purposes

[^3]: Conveyor Belts: Types and Uses

[^4]: Conveyor Belt Types: Applications and Advantages by Industry – 2024

[^5]: 4 Types of Conveyor Belt Materials

Critérios para Seleção da Correia Transportadora Ideal

A escolha adequada dos tipos de correias transportadoras impacta diretamente a eficiência, a segurança e a durabilidade dos processos industriais. Diversos setores industriais como mineração, alimentício, automotivo e farmacêutico utilizam diferentes tipos de correias, adaptadas conforme a natureza da aplicação, os materiais a serem transportados e o ambiente operacional. O processo de seleção envolve cinco critérios principais.

5.1 Avaliação das Propriedades dos Materiais Transportados

A análise das propriedades dos materiais transportados é o ponto de partida. Devem ser avaliados fatores como densidade, granulometria, abrasividade, umidade, coesão e tamanho das partículas. Por exemplo:

- Minérios e agregados reciclados demandam correias de alta resistência à abrasão devido ao aumento de porosidade e desgaste que causam no contato contínuo com o revestimento da correia. O transporte de concreto com agregados reciclados, por exemplo, resulta em maior abrasividade, exigindo escolha criteriosa de material do revestimento IBRACON, 2024.

- Materiais granulares, úmidos ou pegajosos podem trazer riscos de aderência e exigem correias com superfícies especiais, com texturização ou capacidade de autolimpeza.

- Fibras vegetais e materiais alternativos como a juta em substituição à fibra de vidro influenciam requisitos energéticos e ambientais da operação, reduzindo consumo de água e energia, e exigindo avaliações de compatibilidade química e física Gestão & Produção, 2023.

- Exemplos industriais: Setores alimentícios optam por correias de PU ou PVC para facilidade de limpeza, enquanto setores de mineração preferem revestimentos de borracha nitrílica devido à resistência química e mecânica.

5.2 Capacidade e Layout da Planta Industrial

A capacidade de transporte e o layout da planta determinam especificações chave:

- Largura, espessura e velocidade da correia devem atender à demanda produtiva máxima, considerando pico de carga, espaçamento entre roletes e volume de material por hora.

- Configuração e desenho dos sistemas: Arranjos otimizados (reto, côncavo, em curva) minimizam gargalos, otimizam transferências entre etapas de produção e facilitam o acesso para manutenção.

- Modelos analíticos e simulação aplicados: Softwares orientam a escolha das dimensões e suportes estruturais das correias, prevenindo falhas e reduzindo custos de manutenção ResearchGate, 2023.

- Exemplo prático: Em linhas automatizadas de montagem automotiva, utilizam-se correias modulares de plástico intertravadas para flexibilidade e adaptação a diferentes layouts, enquanto indústrias de britadores priorizam robustez e vida útil prolongada Metalship, 2023.

5.3 Ambiente Operacional (temperatura, umidade, agentes químicos)

Condições ambientais extremas ou agressivas impõem requisitos adicionais:

Fale com um especialista agora

- Temperaturas elevadas ou baixas exigem compostos especiais: Correias de borracha resistente a calor são fundamentais em siderurgia e fundição; já em frigoríficos, o uso de poliuretano garante flexibilidade a baixas temperaturas STAHL Engenharia, 2025.

- Umidade e presença de agentes químicos: Correias de PVC e PU oferecem boa impermeabilidade e resistência química para aplicações em processamento de alimentos e produtos químicos Vitrans Conveyor, 2025.

- Ambientes com pó ou produtos corrosivos: Demandam uso de roletes com mancais vedados, revestimentos em aço inoxidável e sistemas de vedação para proteger componentes críticos PROK, 2024.

- Exemplo: Correias em linhas de resfriamento de vidro usam módulos metálicos tecidos, ideais para suportar oscilações térmicas expressivas Plant Automation Technology, 2022.

5.4 Frequência de Manutenção e Custo Operacional

A seleção ideal também visa minimizar paradas, otimizar o ciclo de vida e reduzir custos indiretos:

- Correias com baixa necessidade de intervenção: Reduzem custos operacionais e aumentam a disponibilidade dos equipamentos, especialmente em ambientes onde troca frequente representa alto impacto produtivo Volta Belting, 2024.

- Facilidade de inspeção e troca: Sistemas modulares ou com junções de fácil remoção facilitam manutenção e limpeza, especialmente em setores sujeitos a inspeções sanitárias.

- Exemplo: Correias modulares plásticas são comuns em processamento de alimentos, pois resistem à lavagem frequente e permitem troca parcial de módulos reduzindo o tempo de máquina parada Tamaysan, 2024.

- Registro e controle de intervenções: Uso de sensores, indicadores de desgaste e monitoramento remoto otimizam a manutenção preditiva e evitam falhas graves.

5.5 Compliance e Normas de Segurança

O atendimento a normas técnicas e regulatórias evita riscos legais, amplia confiança operacional e favorece certificações:

- Normas nacionais e internacionais: A conformidade com NR-12, ABNT NBR 13862, ISO, OSHA e CEMA garante práticas seguras e processos auditáveis TSSA, 2024, Global Belt, 2024.

- Procedimentos de inspeção periódica e manutenção regular: São essenciais para detectar riscos, corrigir não conformidades e evitar penalidades legais.

- Dispositivos de proteção: Instalação de sistemas de parada de emergência, grades e barreiras impede acidentes e atende exigências regulatórias MLT Group, 2024.

- Exemplo: Indústrias químicas e de mineração são auditadas pela presença de proteções físicas, controle documental de inspeção periódica e treinamentos contínuos das equipes.

- Efeito prático: Além de diminuir a ocorrência de acidentes, o compliance reduz passivos jurídicos e aumenta o valor percebido do produto final.

A combinação estratégica desses critérios permite selecionar a correia transportadora certa para cada aplicação, potencializando os benefícios das correias em processos industriais como aumento da eficiência, redução de custos operacionais e conformidade legal Kunming Conveyor Belt, 2024.

Novas Tendências e Tecnologias em Correias Transportadoras

6.1 Materiais Avançados e Sustentabilidade

A busca por eficiência e redução do impacto ambiental nos processos industriais impulsionou a criação de materiais avançados para correias transportadoras. Os novos compostos, como elastômeros de alta performance e compósitos sustentáveis, oferecem longa vida útil, resistência superior e menor necessidade de manutenção. No cenário atual, soluções como o RETIFLEX MASTER CT destacam-se por aliar durabilidade, resistência química e eficiência energética, além de contribuir para a redução do consumo de energia e resíduos industriais durante todo o ciclo de vida da correia.

Essa evolução está diretamente ligada à adoção de princípios de economia circular e sustentabilidade. O desenvolvimento dessas tecnologias envolve não apenas a utilização de materiais recicláveis, mas também a implementação de práticas de reutilização e otimização da cadeia produtiva. Indicadores de desempenho específicos (KPIs) são usados para avaliar e comparar o grau de sustentabilidade de diferentes tipos de correias transportadoras e sua aplicação em setores industriais diversos. Estudos mostram que a aplicação de compósitos sustentáveis resulta em aumento significativo da vida útil das correias e redução dos índices de falha mecânica fatores cruciais para os responsáveis pela manutenção e operação em fábricas [arXiv, 2024].

A customização dos materiais também ganha destaque. Indústrias exigem correias projetadas para condições específicas, sejam temperaturas elevadas, resistência a agentes químicos ou cargas pesadas. Esse movimento amplia o escopo dos conveyor belt types and applications e reforça a importância da sustentabilidade desde a concepção até o descarte ou reutilização das correias [Revista de Gestão e Projetos, 2024].

6.2 Monitoramento Inteligente (IoT e Sensores)

As soluções baseadas em IoT (Internet das Coisas) revolucionam o monitoramento de correias transportadoras, permitindo detecção precoce de falhas, manutenção preditiva e maior eficiência operacional. Sensores embarcados monitoram em tempo real parâmetros como vibração, temperatura, velocidade, alinhamento e desgaste das correias. Os dados coletados são processados por algoritmos de machine learning e inteligência artificial, possibilitando identificar rapidamente padrões de anomalia, sugerindo intervenções antes de falhas graves.

Estudos recentes demonstram a eficácia de modelos preditivos em microcontroladores de baixo consumo energético, capazes de operar em ambientes industriais adversos, como mineração e metalurgia. A integração de sensores com visão computacional câmeras industriais acopladas à linha de transporte permite monitoramento visual e físico simultâneo, aumentando a precisão na detecção de problemas como desalinhamento ou danos mecânicos [CIRP Journal of Manufacturing Science and Technology, 2022].

O uso de protocolos wireless industriais, como o IEEE 802.15.4, torna a infraestrutura de monitoramento mais flexível, escalável e econômica, mesmo em fábricas de larga escala com diversas linhas de produção. Para maximizar o benefits of conveyor belts in industrial processes, sistemas de monitoramento inteligentes reduzem o tempo de parada inesperada e prolongam a vida útil dos equipamentos [arXiv, 2024; arXiv, 2025].

6.3 Automação e Robótica Integrada

A automação industrial das correias transportadoras envolve desde o controle de fluxo de materiais até tarefas complexas, como a emenda automatizada, inspeção automática de componentes e substituição robótica de peças. O uso de robôs em processos de manutenção, como a emenda de correias, reduz drasticamente o tempo de execução e os riscos ocupacionais para operadores humanos. Pesquisas brasileiras demonstraram que sistemas robotizados para emenda de correias diminuem as janelas de parada e aumentam os índices de segurança operacional [UFOP, 2020].

Fale com um especialista agora

Diversas partes do sistema, como rolos e guias, também passam a ser fabricadas via manufatura aditiva (impressão 3D), possibilitando otimização estrutural, redução de peso e aumento de resistência conforme a necessidade da aplicação. O estudo de estrutura celular para rolos, por exemplo, apresentou melhorias de desempenho em transportadores usados na indústria mineradora e de beneficiamento de grãos [UTFPR, 2023].

A simulação computacional desses processos permite avaliar cenários operacionais, antecipar problemas e incorporar o melhor conveyor belt system advantages à linha de produção. Isso oferece ganhos de produtividade e robustez, fundamentais para o sucesso na prática industrial [eduCapes, 2021].

6.4 Customizações sob Demanda

O cenário industrial moderno exige soluções personalizadas para maximizar o impacto de conveyor belts on production efficiency. Correias customizadas atendem a requisitos específicos de peso, resistência química, abrasividade, dimensões e condições ambientais, elevando a eficiência e a confiabilidade das operações. O processo de customização começa pela análise detalhada das necessidades, passa pelo desenvolvimento de projetos sob medida e culmina na produção conforme especificações e normas técnicas.

Casos reais em setores como mineração, siderurgia, agroindústria e manufatura evidenciam que conveyor belt solutions for factories sob demanda impactam positivamente a produtividade, reduzem custos de manutenção e minimizam o tempo de inatividade [Retenfor, 2025]. Soluções inovadoras, como a HYBRID BELT, aliam os benefícios de diferentes tipos de correias (sincronizadas e convencionais) e ampliam a gama de velocidades, cargas e ambientes atendidos por uma única solução tecnológica.

Empresas especializadas no fornecimento de correias para manufacturing enfatizam também o suporte técnico e a análise individualizada como fatores decisivos para o sucesso de projetos customizados, reforçando o diferencial competitivo das indústrias que investem em customizações sob demanda [MB Correias Campinas; Megadyne Group].

Benefícios Estratégicos das Correias Transportadoras na Indústria

As correias transportadoras desempenham papel central nos processos industriais modernos, atuando muito além do simples transporte de materiais. Seus benefícios estratégicos abrangem diversos aspectos críticos para o desempenho e a competitividade das fábricas.

Produtividade: Mais Velocidade e Menos Paradas

O uso de diferentes tipos de correias transportadoras em linhas de produção acelera o fluxo de materiais, eliminando gargalos e reduzindo o tempo de processamento. Este efeito é potencializado por tecnologias como manutenção preditiva baseada em aprendizado de máquina, que detecta falhas em tempo real, minimizando paradas inesperadas e ampliando a disponibilidade operacional [arXiv, 2024]. O ajuste dinâmico de velocidade de sistemas inteligentes – como as correias equipadas com IA ou sensores inteligentes – permite balancear cargas e otimizar cada etapa do processo.

Exemplo:

Linhas de embalagem alimentícia equipadas com controladores inteligentes apresentaram ganhos expressivos de produtividade ao ajustar automaticamente a velocidade de transporte conforme o volume de produção do turno [arXiv, 2023].

Segurança: Redução de Riscos Operacionais

Correias modernas contam com sensores de desalinhamento, botões de parada de emergência e integração a normas como a NR-12, elevando o padrão de segurança industrial. Dispositivos de proteção física e monitoramento remoto ajudam a prevenir acidentes, mesmo em ambientes de alta complexidade, enquanto soluções modulares e de fácil manutenção minimizam o número de intervenções em áreas de risco [Revista Proteção, 2023].

Exemplo:

Fábricas de embalagem e processamento, ao adotar correias dotadas de sensores inteligentes, relataram rápida resposta a desvios operacionais e significativa redução de incidentes.

Fale com um especialista agora

Economia: Eficiência Energética e Menos Manutenção

Materiais avançados – como polímeros reforçados com grafeno e superfícies auto-regenerativas – diminuem desgastes, ampliam intervalos de manutenção e reduzem custos diretos e indiretos. Integrações como o maglev proporcionam operação praticamente sem atrito, resultando não apenas em menor consumo de energia, mas também em maior vida útil do sistema [arXiv, 2025]. Correias modulares e de lona com design otimizado pesam menos, consomem menos energia e são mais fáceis de substituir, causando menos interrupções [Repositório UTFPR, 2023].

Escalabilidade e Flexibilidade: Adaptação ao Crescimento

A variedade de tipos de correias transportadoras em aplicações industriais permite ajustes rápidos à demanda basta alterar módulos, ampliar percursos ou trocar superfícies para novos tipos de carga. Correias em PVC e PU, por exemplo, são ideais para mudanças frequentes, graças à leveza e resistência química [Vitrans Conveyor, 2025]. Esse nível de adaptabilidade facilita expansões de linha, transição entre diferentes produtos e adequação a novas exigências do mercado sem grandes investimentos em infraestrutura.

Exemplo:

Setores de alimentos e eletrônicos utilizam correias modulares para adaptar-se rapidamente a mudanças de produção e atender normativas diversas, trocando esteiras e ajustes em poucas horas [Tamaysan, 2024].

Vantagem Competitiva: Investindo na Correia Certa

A escolha criteriosa entre os conveyor belt types and applications influencia diretamente o posicionamento competitivo da indústria. O alinhamento do tipo de correia ao perfil de carga, ambiente e volume esperado evita desperdícios e maximiza o retorno do investimento. Empresas que investem em especificações adequadas relatam menos perdas por transferência, custos operacionais mais baixos, ciclos de manutenção previsíveis e maior capacidade de adaptação elementos fundamentais para conquistar mercados dinâmicos [Hoverdale, 2025][Plant Automation Technology, 2022].

Exemplo:

No setor de reciclagem, a adoção de correias projetadas para resistir à abrasão e aos químicos presentes ampliou a vida útil dos equipamentos e aumentou a confiabilidade das operações, gerando ganhos consistentes em eficiência e economia.

Em resumo, o impacto estratégico das correias transportadoras se manifesta em ganhos sólidos de produtividade, segurança, eficiência operacional, flexibilidade e potencial competitivo. Integrar as soluções certas significa transformar a esteira em um verdadeiro diferencial de mercado para qualquer indústria que valorize inovação e resultados tangíveis.

Conclusão

Os tipos de correias transportadoras desempenham papel fundamental na eficiência e automação dos processos industriais. Cada tipo de correia seja lona, metal, módulo plástico, PVC/PU ou magnética apresenta características únicas que se alinham com requisitos específicos de cada setor produtivo, como mineração, manufatura, logística, alimentos, farmacêutico, agrícola e montagem automobilística. Correias de lona oferecem versatilidade no transporte de granéis, enquanto correias metálicas são indispensáveis em processos de aquecimento e resfriamento, típicos das indústrias alimentícia e de eletrônicos. Já as correias modulares destacam-se pela resistência e facilidade de manutenção em linhas de produção com alta demanda de flexibilidade e robustez[^4]. Correias de PVC e PU são indicadas para ambientes que exigem higienização rigorosa e contato direto com alimentos ou produtos farmacêuticos[^5].

É imprescindível analisar cuidadosamente fatores como peso e volume do material, abrasividade, temperatura, exposição química e umidade para selecionar o tipo de correia mais adequado às demandas industriais. O ambiente operacional tem impacto direto na durabilidade e desempenho das correias; temperaturas extremas, por exemplo, podem causar envelhecimento precoce ou falhas mecânicas[^1][^3]. Nesses cenários, optar por materiais resistentes e por tecnologias modernas como monitoramento inteligente em tempo real, sensores embarcados e manutenção preditiva resulta em processos mais seguros, econômicos e produtivos[^6].

O avanço tecnológico das correias transportadoras, com soluções em materiais compostos, superfícies antifouling, sistemas magnéticos (maglev) e integração a plataformas de automação inteligente, amplia significativamente os benefícios do uso desses sistemas. Entre as principais vantagens, destacam-se a redução do tempo de parada, otimização do consumo energético, maior segurança operacional e mitigação de desperdícios. Estudos recentes comprovam a relevância das correias como eixo estruturante para eficiência produtiva e sustentabilidade, gerando economia de recursos naturais e reaproveitamento de correias ao final do ciclo de vida, inclusive para fins ambientais[^7][^8].

Para elevar a competitividade na indústria, é recomendável que gestores avaliem com criticidade os processos internos, identificando gargalos logísticos ou operacionais que podem ser solucionados com a implementação de correias transportadoras adequadas. Revisar constantemente as necessidades, acompanhar tendências tecnológicas e investir em modernização garante maior confiabilidade, flexibilidade, economia e impacto positivo na produção, tornando o sistema de transporte interno uma vantagem estratégica real para qualquer fábrica ou unidade de processamento.

Fale com um especialista agora

[^1]: “Different types of conveyor belts and Their Uses” – HCChinaRubber

[^3]: “Conveyor Belts: Types and Uses” – HTConveyor

[^4]: “Conveyor Belt Types: Applications and Advantages by Industry – 2024” – Tamaysan

[^5]: “4 Types of Conveyor Belt Materials” – ViTrans Conveyor

[^6]: Sensor-Based Diagnostics for Conveyor Belt Condition Monitoring and Predictive Refurbishment

[^7]: HYCON – Hygienic and Energy Optimized Conveyor Belt for the Slaughtering Industry

[^8]: Turning Conveyor Belts Into Conservation Tools – Penn State Extension

Referências

- “Different types of conveyor belts and Their Uses”: Relatório de 2023 detalha que correias transportadoras leves (Light Duty) são ideais para movimentação de cargas menores em setores como embalagens, indústria eletrônica e farmacêutica, destacando sua relevância em processos de produção que exigem precisão e manuseio delicado.

- “types of conveyor belts used for Industrial Purposes”: Publicação de 2022 evidencia a aplicação das correias de metal trançado em ambientes industriais para processos térmicos como resfriamento, secagem e aquecimento, presentes em setores alimentício, eletrônico e de fabricação de vidro.

- “Conveyor Belts: Types and Uses”: Relatório de 2022 enfatiza a recomendação das correias de arame trançado (Woven Wire Belting) para processos que demandam secagem rápida, especialmente nas indústrias de alimentos, eletrônicos e vidro, alinhando o desempenho da solução à necessidade específica do processo.

- “Conveyor Belt Types: Applications and Advantages by Industry – 2024”: Documento de 2024 explora as correias modulares, compostas por módulos plásticos intertravados, descrevendo sua durabilidade, flexibilidade e alta aplicabilidade em operações pesadas devido à excelente resistência mecânica.

- “4 Types of Conveyor Belt Materials”: Relatório de 2025 detalha que correias de PVC e PU oferecem alta flexibilidade, leveza e superfície lisa, além de resistência a produtos químicos, óleos e graxas, tornando-as ideais para setores onde sanitização e resistência química são demandas recorrentes.

🙏 Obrigado por ler este artigo! Se ele foi útil, compartilhe e veja mais em nosso blog.